Antwerpen krijgt dubbeldekstunnel onder havens

Een brug om de files op de Antwerpse ring te verminderen en de havens beter te ontsluiten haalde het niet. En het alternatief, een afzinktunnel, paste niet binnen het budget. Een dikke laag Boomse Klei biedt de uitweg. Nu komt er een dubbeldekstunnel, gebouwd volgens de wanden-dakmethode, met diepwanden in de ondoorlatende kleilaag. Een oplossing die bijna een half miljard euro goedkoper is dan de afzinktunnel.

Antwerpen zucht al decennia onder een enorme verkeersdruk. Dagelijks passeren honderdduizenden auto’s de stad, waaronder een fors aantal vrachtwagens. Dat zorgt elke dag voor lange files, geluidsoverlast en luchtverontreiniging. Om deze problemen op te lossen, zoeken verkeerskundigen al heel lang naar opties om de ringweg – die tot nu toe geen ring is – te sluiten. Bij een gesloten ring kan het verkeer zich beter over het wegennet verdelen, wat leidt tot minder files. Verder zorgt het sluiten van de ring aan de westzijde van de stad voor een betere ontsluiting van de havens.

Geen Lange Wapper of afzinktunnel

Een paar jaar geleden leek de oplossing gevonden. Het plan was om een bijna twee kilometer lange dubbeldekstuibrug aan te leggen, de Lange Wapper genoemd, over het Albertkanaal en de aangrenzende havens (Straatsburgdok en Amerikadok), richting het nieuw te bouwen verkeersknooppunt Oosterweel. In een referendum stemden de Antwerpenaren echter tegen dit plan.

“Toen bleek dat de brug niet haalbaar was, is in 2010 als alternatief een ontwerp gemaakt voor een dubbele afzinktunnel met vier keer twee rijstroken die min of meer het tracé van de brug volgde”, vertelt Frank Kaalberg ontwerpmanager van studiebureau RoTS (Rechteroever TunnelSpecialisten), dat bestaat uit een combinatie van Grontmij en Witteveen+Bos. “Door de Beheersmaatschappij Antwerpen Mobiel werd ons in 2012 gevraagd dit ontwerp voor de Oosterweelverbinding kritisch te bekijken en te zoeken naar optimalisaties én een besparing van bijna een half miljard euro. Na een grondige review van het ontwerp concludeerden we dat het een goed plan was, maar inderdaad niet voldeed aan de economische eisen.”

Brainstormsessie

“Vervolgens hebben we een brainstormsessie gehouden om te zien op welke punten we het ontwerp en de bouwmethode konden optimaliseren en hoe we de bouwkosten konden reduceren. Ook hebben we gekeken hoe we de hinder voor de omgeving en de scheepvaart tijdens de bouw zouden kunnen beperken. Tijdens die sessie kregen we het idee om de twee tunnelelementen – met elk twee buizen – niet naast elkaar, maar op elkaar te plaatsen. Als afzinktunnel zou dat echter niet gaan. Toen beseften we dat de dikke laag Boomse Klei de mogelijkheid biedt om met diepwanden een dubbeldeks cut-and-covertunnel te maken zonder dat een kostbare onderwaterbetonvloer met trekankers nodig is. De klei die daar vanaf circa twintig tot dertig meter diepte in de ondergrond zit, is namelijk heel stevig en vrijwel waterondoorlatend.”

(Beeld: Beheersmaatschappij Antwerpen Mobiel / RoTS)

Aanpak

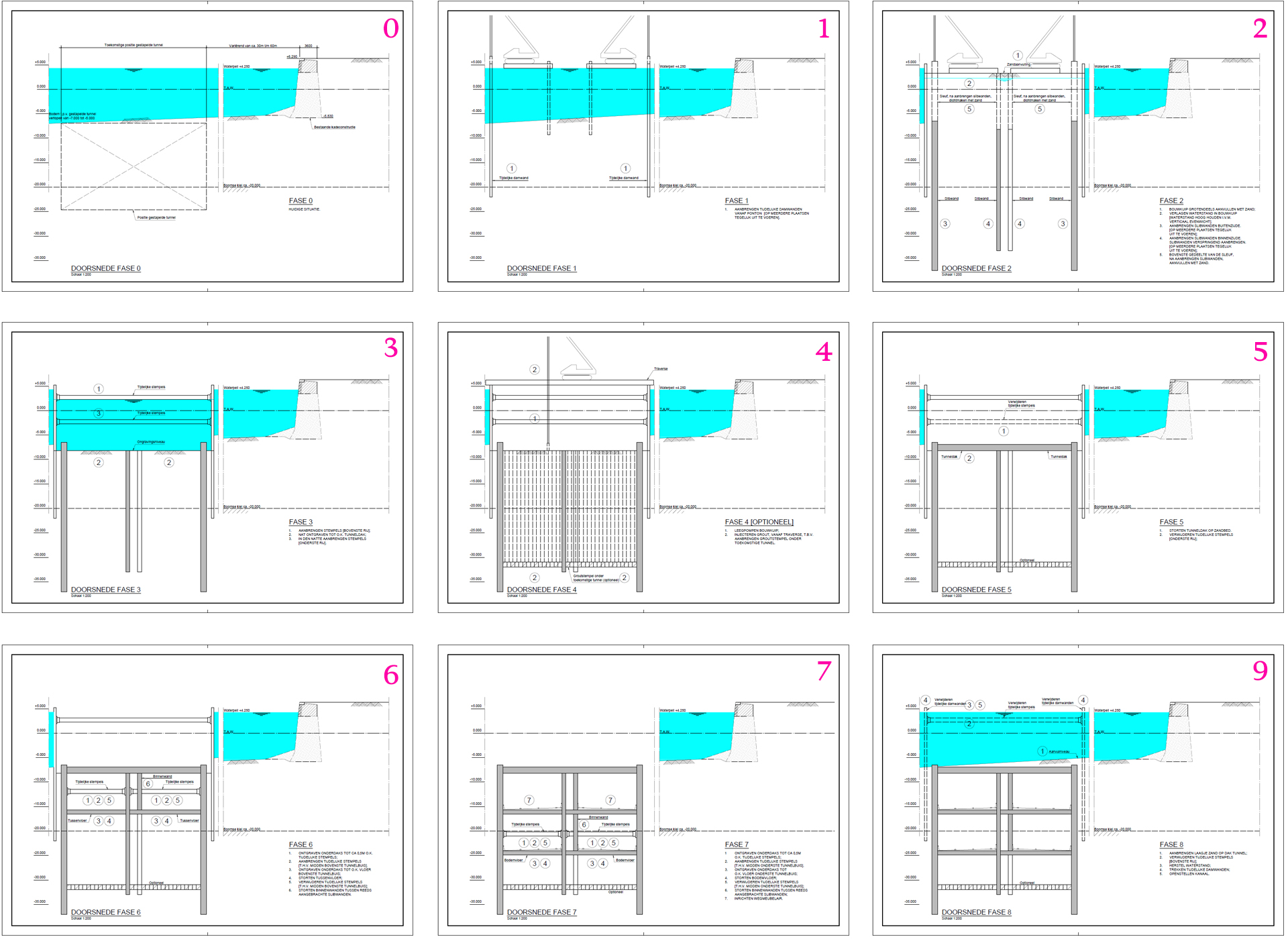

Kaalberg vervolgt: “Om zo’n tunnel onder de havens te kunnen bouwen, moet eerst een tijdelijke kistdam worden gemaakt. Daarvoor worden vanaf pontons damwanden tot een diepte van circa 25 tot 30 meter aangebracht, net in de Boomse Klei. Vervolgens wordt de ruimte tussen de damwanden opgevuld met zand. Daarna moet als het ware worden gespeeld met de grondwaterstand in de kistdam om de damwanden goed te ’trimmen’. Als dat is gebeurd, kunnen de diepwanden worden gemaakt. Ze worden 1,2 meter dik en komen tot een diepte van ongeveer 43 meter. Ze staan dus voor een groot deel in de Boomse Klei.”

Fasering Amerikadok, klik op de afbeelding voor een grotere versie. (Tekeningen: RoTS)

“Na de buitenwanden worden de wanden van het middenkanaal van de tunnel gemaakt. Deze worden alternerend als diepwand uitgevoerd: dan weer wordt over een bepaalde lengte de linkerwand gemaakt, en dan weer alleen de rechter. Later worden de ontbrekende delen van de middenwanden met blokken gipsbeton gebouwd. Dat is niet alleen aanmerkelijk goedkoper, maar zorgt er ook voor dat de explosiebestendigheid van de tunnel toeneemt. Bij een eventuele explosie bezwijken de gipsbetonwanden vrij eenvoudig, wat zorgt voor een volumetoename en daarmee voor een explosiedrukvermindering.”

“Aangezien het tunneldak op een diepte van ongeveer acht meter onder de waterspiegel van het Albertkanaal komt, worden de diepwandsleuven niet helemaal tot bovenaan volgestort met beton. De bovenste acht meter, waar geen wapening zit, wordt gevuld met los materiaal dat later weer eenvoudig te verwijderen is. Als alle diepwanden gereed zijn, wordt een deel van het zand weggegraven, het grondwater weggepompt en worden tijdelijke stempels geplaatst. Vervolgens worden van boven naar beneden het dak en de vloeren gemaakt. Aantrekkelijk daarbij is dat het dak direct op het harde zand kan worden gestort.”

Kaalberg vervolgt: “Als het dak gereed is, wordt de grond eronder weggegraven, worden weer tijdelijke stempels geplaatst en de eerste vloer gemaakt. Voor de tweede vloer volgen deze stappen nog een keer. Zodra de hele tunnelconstructie klaar is, wordt een laag zand aangebracht op het tunneldak. Daarna worden de damwanden weggehaald en is de onder water liggende cut-and-covertunnel een feit. In grote lijnen gaan we voor het gehele tunneltracé uit van deze werkwijze, maar er zijn nog wel een paar locaties waar het iets gecompliceerder is. Een mooi voorbeeld is de plek waar de tunnel het voormalige Stadsdroogdok kruist.”

Oplossingen

“Ter hoogte van het voormalige Stadsdroogdok ligt op de bodem nog de zes meter dikke betonnen vloerplaat van het droogdok, vrijwel precies op de plek waar de tunnel moet komen. Die constructie moet worden verwijderd. Om dat te kunnen doen, hebben we een aanpak bedacht waarbij een bouwput wordt gemaakt en eerst alleen aan de buitenkant van het dok in een smalle kistdam een diepwand wordt aangebracht. In het huidige ontwerp wordt de andere kant van de bouwput ter plekke van het historische pomphuis met vriestechnieken afgesloten. Dat gebeurt om het gebouw te sparen en de overlast voor het restaurant in het pomphuis te minimaliseren. Als de bouwput dicht is en tijdelijke stempels geplaatst zijn, kan de dikke betonconstructie worden gesloopt. Vervolgens wordt de kuip weer gevuld met zand voor het aanbrengen van de andere diepwanden, waarna de tunnel volgens de ‘normale’ manier ‘onderdaks’ wordt afgebouwd.”

“Iets meer naar het oosten kruist de tunnel de Straatsburgbrug. Daar hebben we een oplossing moeten bedenken om een brugpijler tijdelijk te ondersteunen, zodat hij later op het tunneldak kan komen te staan, boven de middenwand. Voor de kruising met de Noorderlaanbrug – die nog iets oostelijker ligt – hebben we een vergelijkbaar probleem moeten oplossen. Iets voorbij deze brug kruist de tunnel het Albertkanaal waarna hij aansluit op het noordelijke deel van de ringweg. De kruising met het Albertkanaal wordt in twee stappen gebouwd, eerst de ene helft en dan de andere. Op die manier ondervindt de scheepvaart zo min mogelijk hinder.”

Design by testing

Aan het vernieuwende ontwerp van RoTS is veel denk- en rekenwerk voorafgegaan. Volgens Kaalberg was dat echter niet voldoende om tot een goed en uitvoerbaar ontwerp te komen: “Met vakmanschap, creativiteit en digitale rekentools kun je een heel eind komen, maar er zijn altijd onderdelen op het raakvlak van geotechniek en constructies die lastig zijn te kwantificeren. We weten bijvoorbeeld niet zeker hoe groot de invloed is van de zwel van de Boomse klei op constructies. Je kunt dan twee dingen doen: extra maatregelen treffen om de risico’s voldoende af te dekken of een proef doen om te zien hoe het in de praktijk uitvalt. Ik ben groot voorstander van de tweede optie, ook wel ‘design by testing’ genoemd. Door proeven te doen, weet je zeker of je aanpak straks werkt en voorkom je dat er onnodige kosten worden gemaakt. Aangezien er op grote delen van dit tunneltracé onzekerheden spelen, is besloten om hier, net als bij de Noord/Zuidlijn, van deze ontwerpfilosofie uit te gaan.”

“In een verloren hoekje naast de bestaande ringweg hebben we bijvoorbeeld getest of het lukt om damwanden aan te brengen tot een diepte van 27 meter. Op een groot deel van het tracé bestaat de ondergrond namelijk uit glauconiethoudend zand, en het is bekend dat dit zand soms tot problemen leidt tijdens het heien. Bij de proef deden deze problemen zich inderdaad voor, maar met enige aanpassingen kregen we de damwanden toch op diepte.”

Een andere proef moet duidelijk maken hoe de Boomse Klei zich rondom de diepwanden en onder de onderste tunnelvloer gedraagt tijdens de bouw en als de tunnel gereed is. Kaalberg: “Naast het zwelonderzoek gaan we met deze proef na of de wanden echt tot een diepte van 37 meter moeten worden gemaakt of misschien minder lang kunnen. Om beide aspecten te onderzoeken, hebben we een proefbouwkuip gemaakt met damwanden – met diepwanden zou het te duur worden – waarbij we eerst een stuk grond hebben afgegraven om op de gewenste diepte te komen. Met onder andere waterspannings- en extensometers volgen we nu het gedrag van de klei tijdens de ontgraving. De proefput is eind oktober op diepte en dan weten we meer.”

Onderwaterbumper

“Een onderdeel dat we nog verder moeten uitzoeken betreft de aanvaarbeveiliging. In het Amerikadok moeten grote zeeschepen een bocht maken. Als een schip daarbij uit koers raakt – wat een paar jaar geleden nog is gebeurd – kan het de tunnelconstructie beschadigen. Om dat te voorkomen, gaan we uit van een forse onderwaterberm. Toen uit simulaties bleek dat dit niet voldoende is, hebben we ook nog een onderwaterbumper ontworpen, een soort vangrail die bestaat uit twee rijen damwanden met daartussen onderwaterbeton en horizontale damwandplanken als extra versterking. Het havenbedrijf is hiermee nog niet akkoord gegaan, omdat ze vrezen dat deze bumper bij een eventuele aanvaring te veel schade aan de schepen veroorzaakt. Hier moeten dus nog ontwerpmodificaties worden doorgevoerd.”

Kostenreductie

Een belangrijk opgave voor RoTs was het vinden van besparingen. De tunnel mag namelijk niet duurder worden dan de eerder geplande tuibrug. Volgens Kaalberg is dat gelukt: “Uiteindelijk hebben we een kostenreductie van ruim 450 miljoen euro gerealiseerd. Door de tunnel te stapelen kunnen we bijvoorbeeld één vloer weglaten. Op een totale lengte van bijna twee kilometer scheelt dat enorm. Een andere grote besparing realiseren we doordat we het aantal benodigde kunstwerken bij de Oosterweelknoop hebben teruggebracht van veertien naar zes. Dat is mogelijk doordat de tunnelbuizen in ons ontwerp boven elkaar liggen en niet naast elkaar zoals bij de oorspronkelijke afzinktunnel. Daardoor zijn minder ingewikkelde vlechtpatronen nodig. Verder leidt ons ontwerp tot veel minder hinder voor de scheepvaart. Er hoeven bijvoorbeeld geen afzinksleuven te worden gebaggerd en er ontstaan ook geen stremmingen door de aanvoer van grote tunnelelementen.